Погрешность – базирование

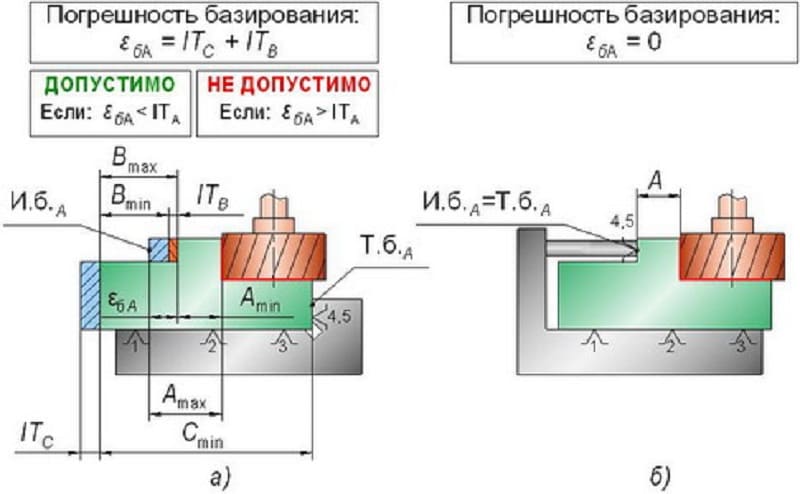

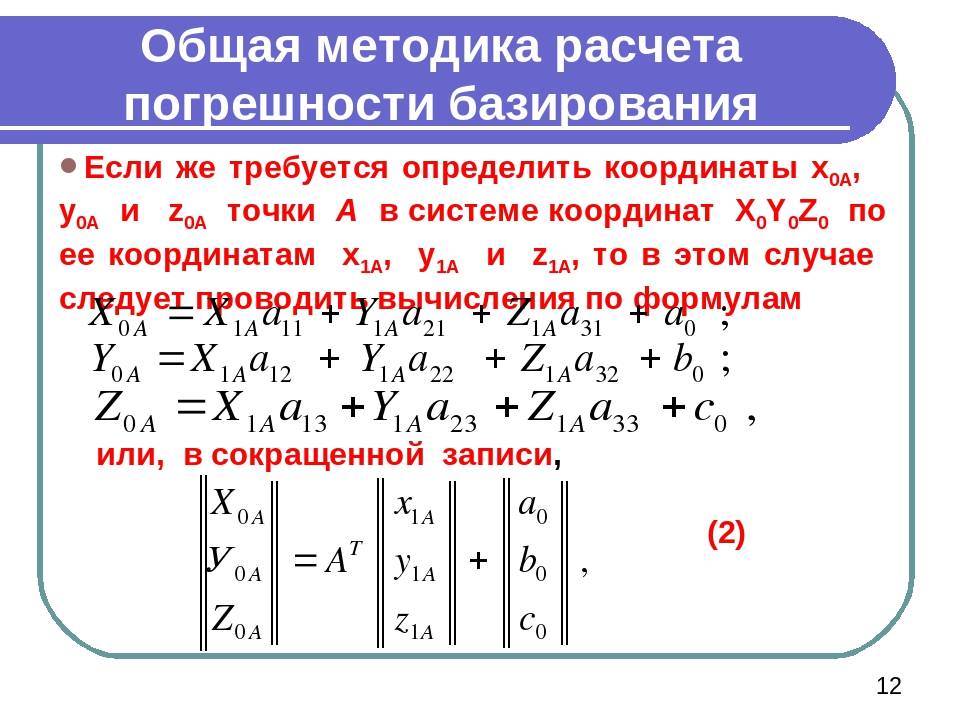

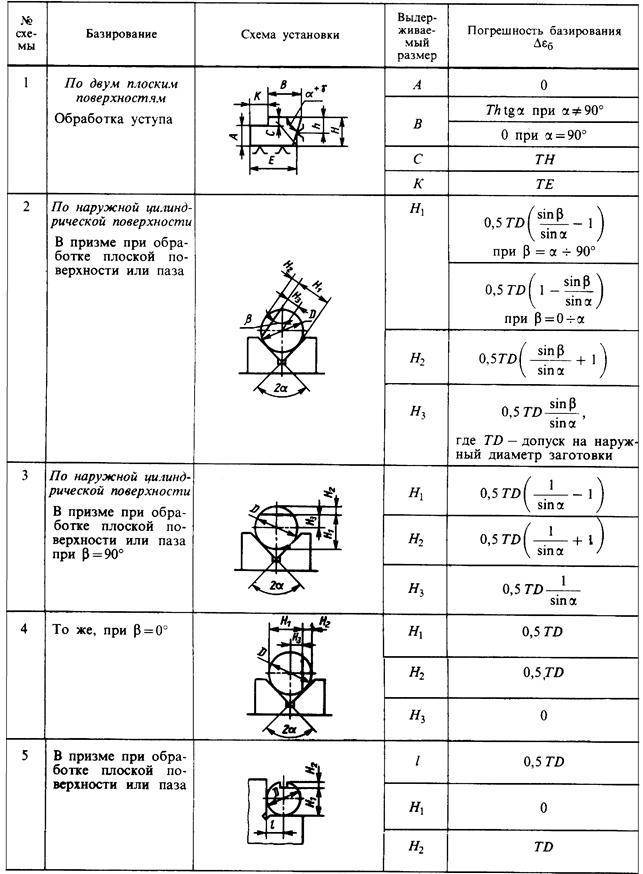

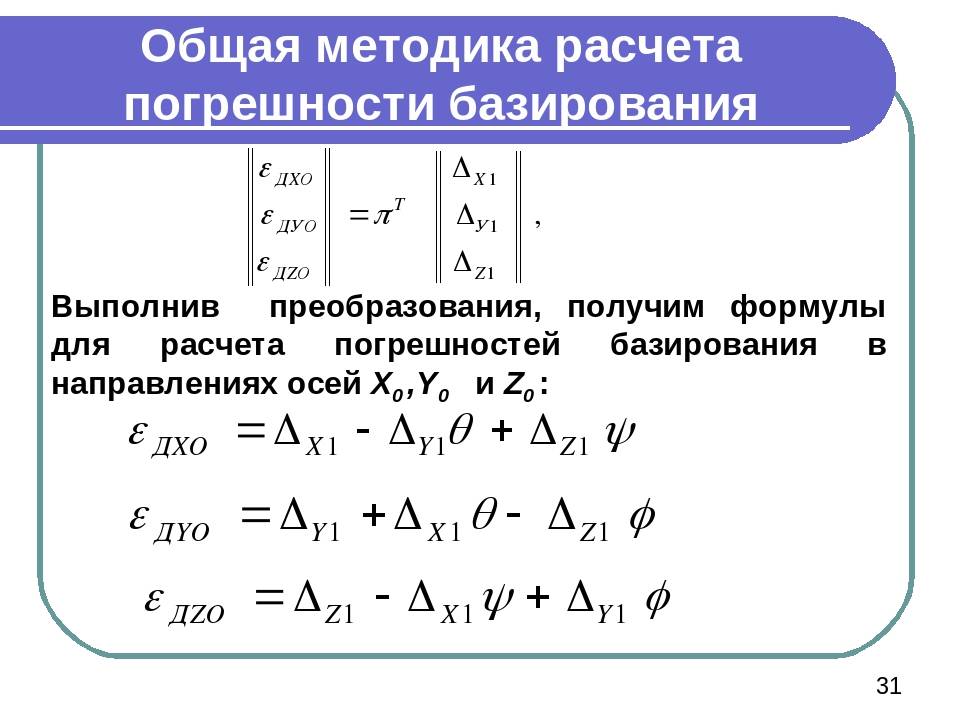

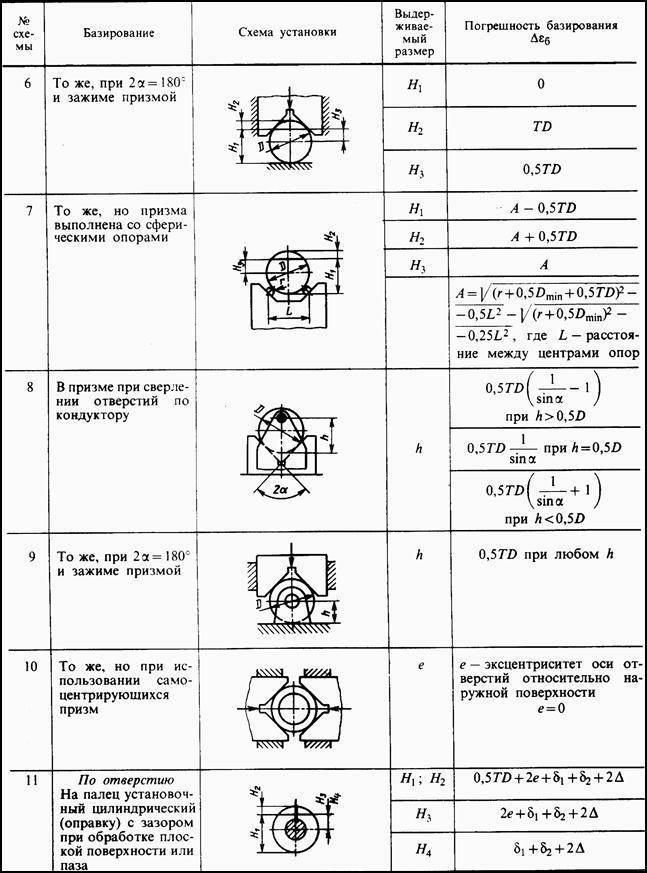

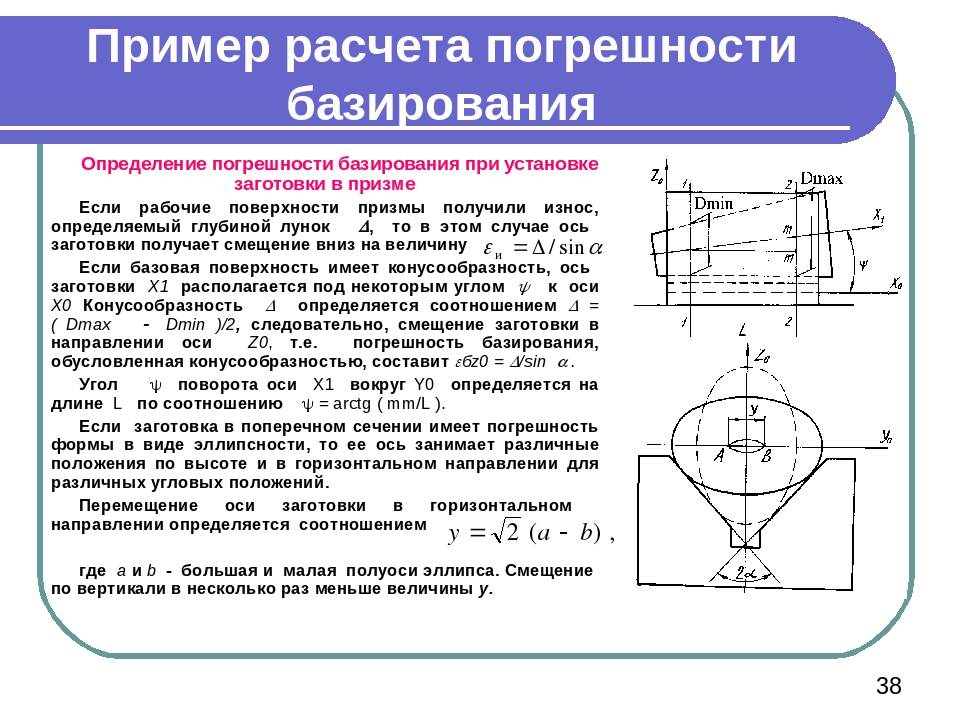

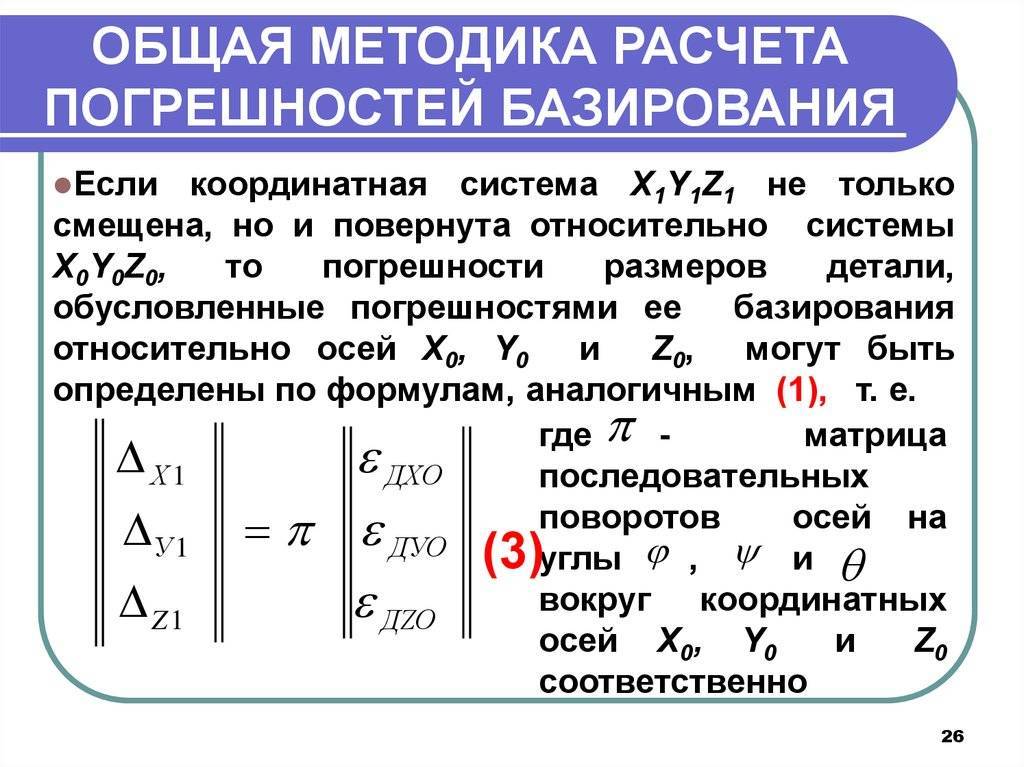

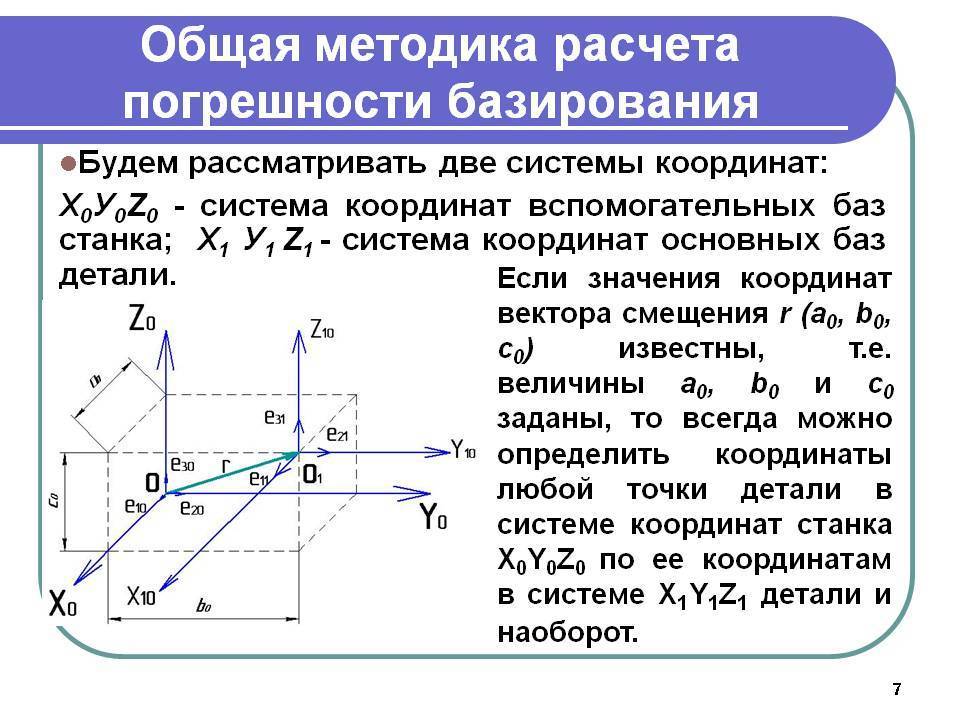

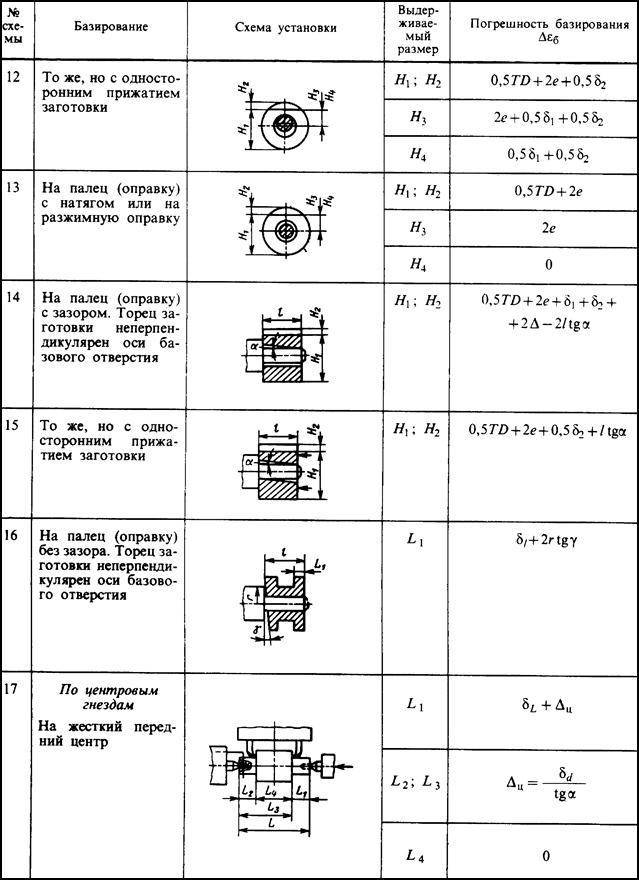

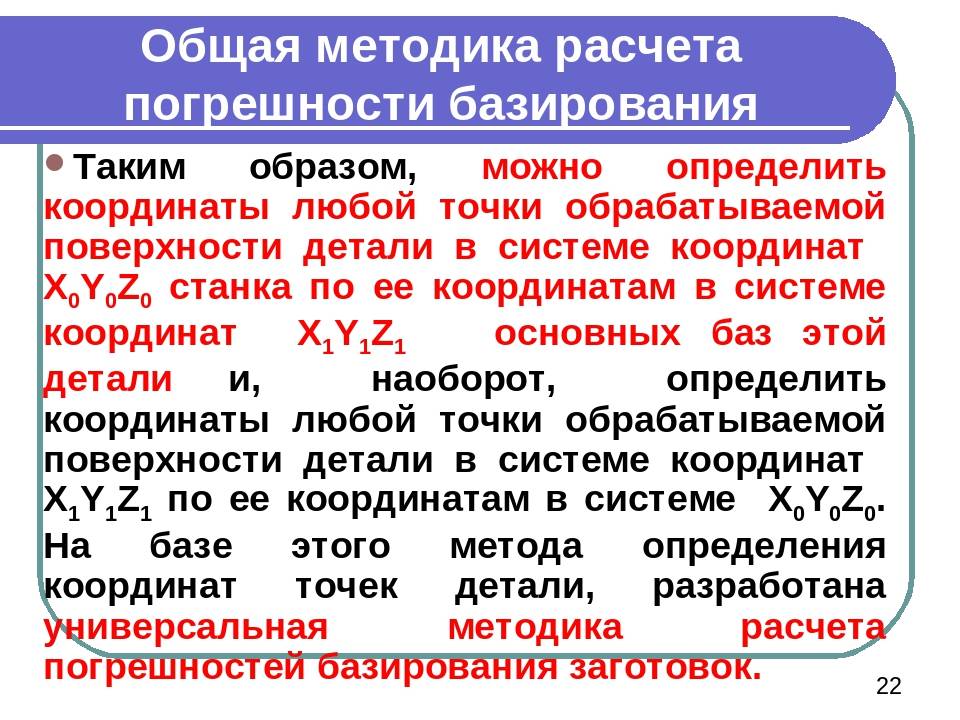

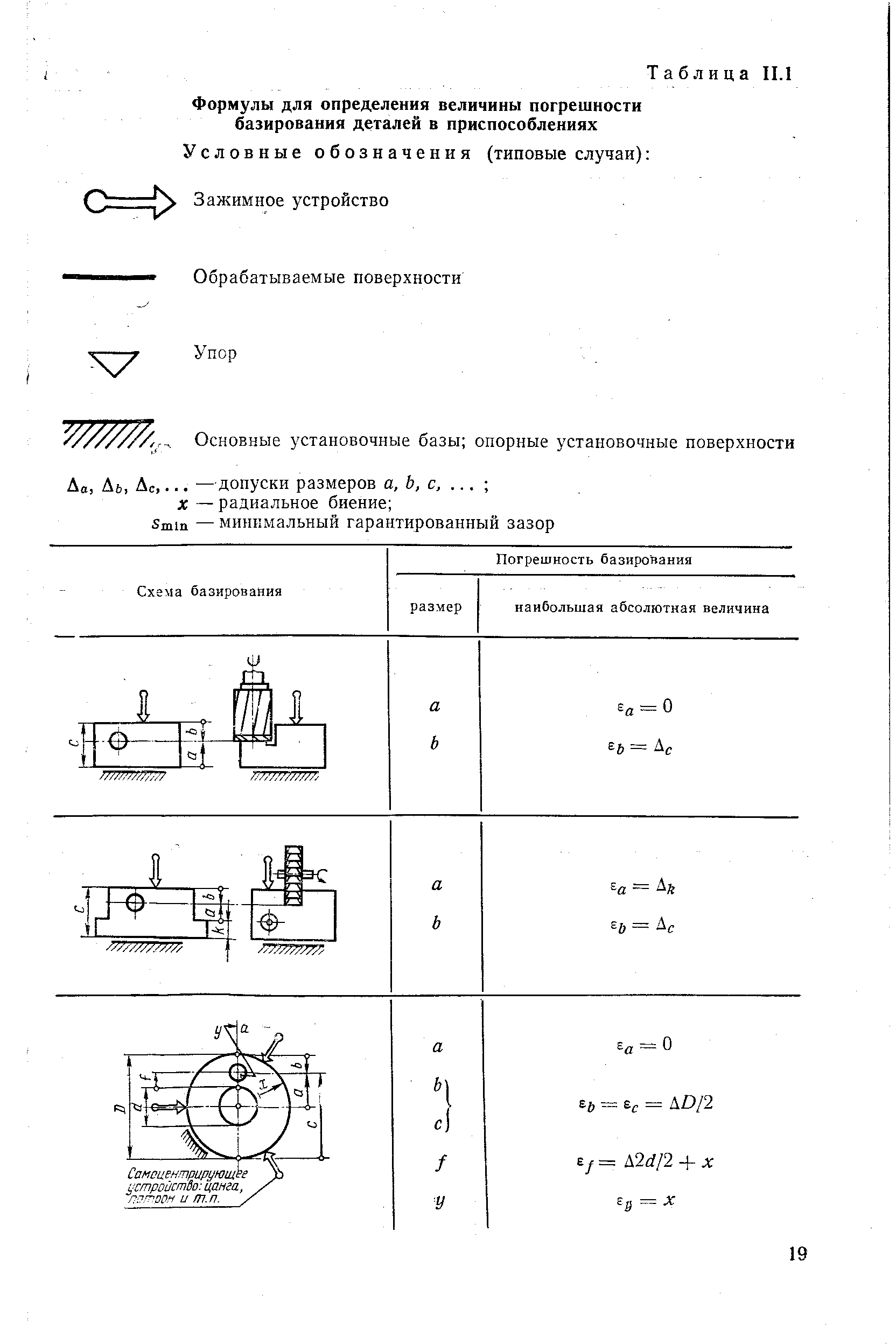

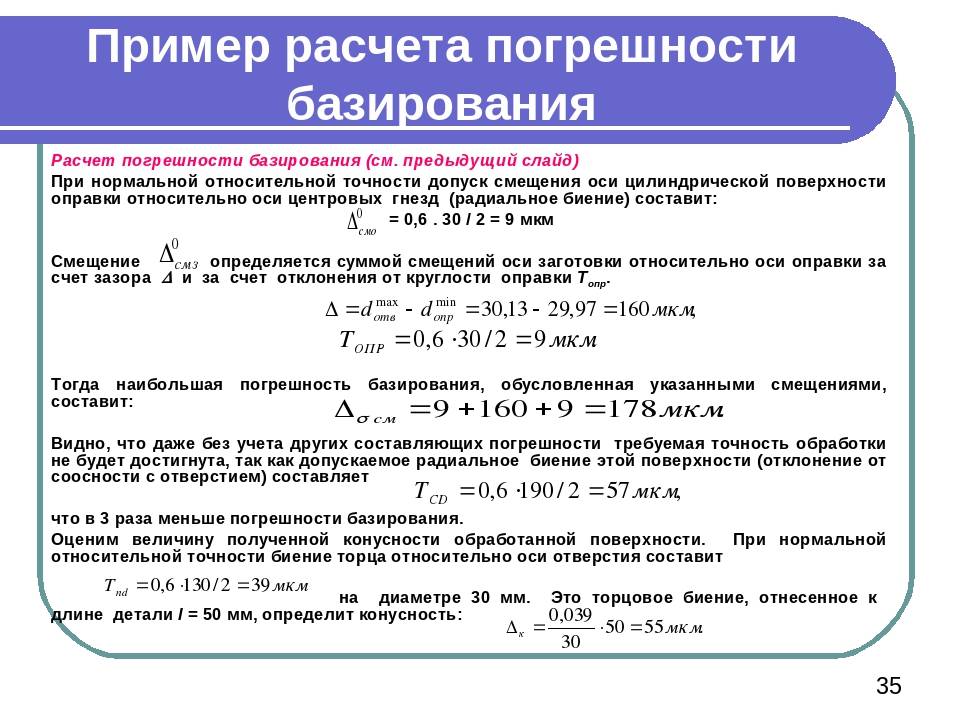

Погрешность базирования Де § определяют соответствующими геометрическими расчетами или анализом размерных цепей, что обеспечивает в ряде случаев более простое решение задачи.

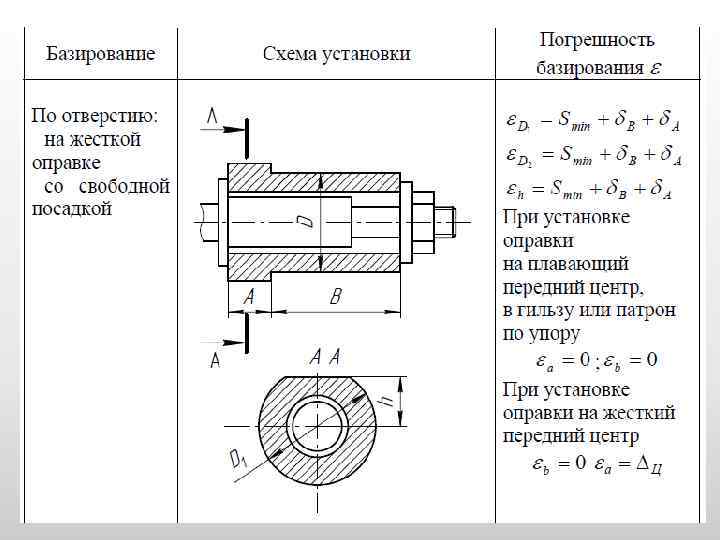

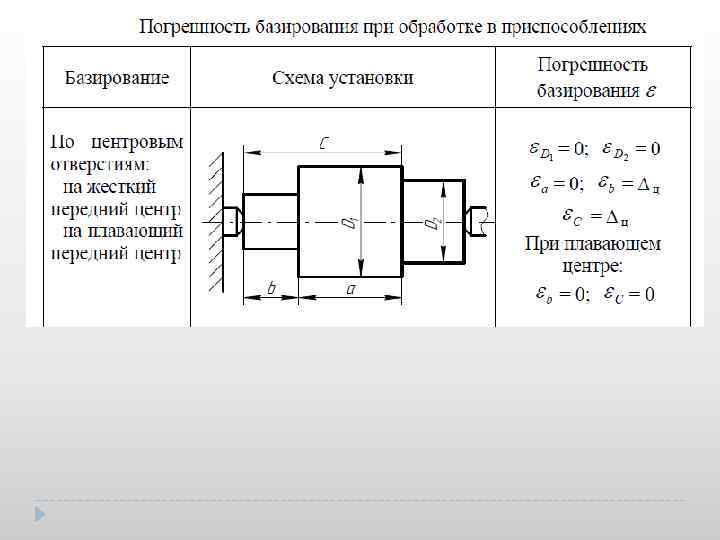

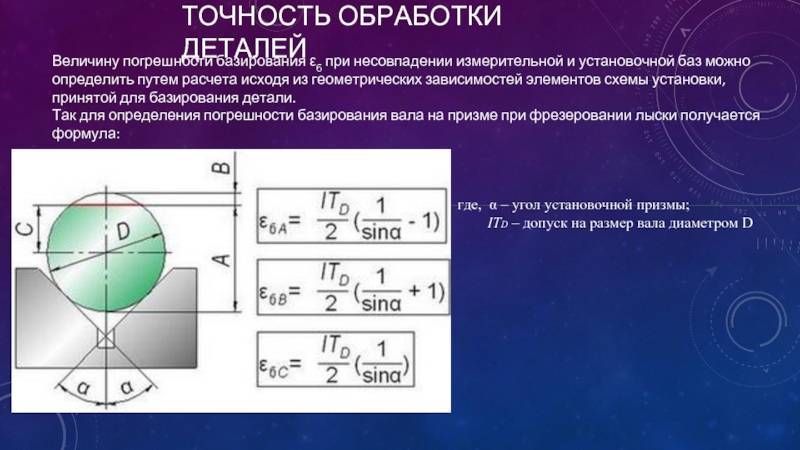

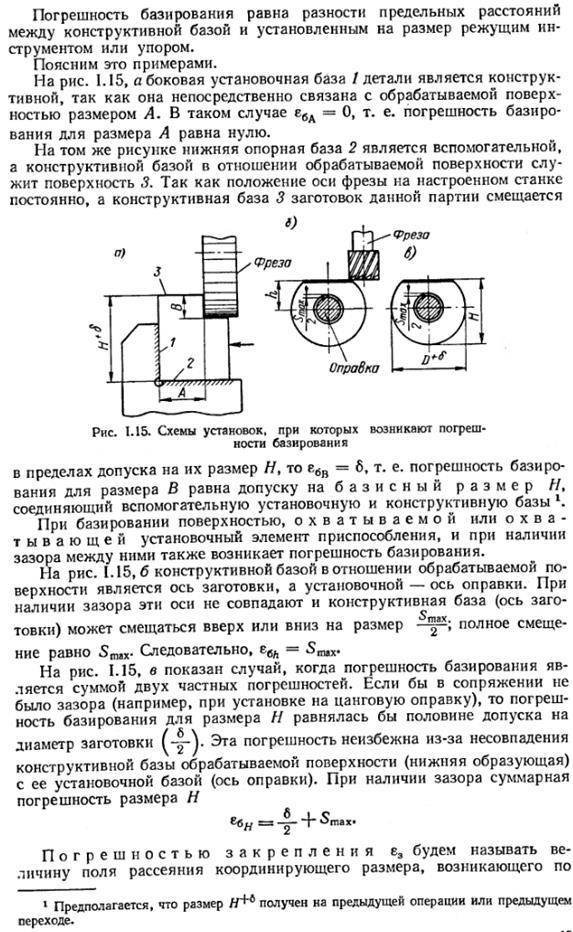

Погрешность базирования вызывается погрешностями изготовления поверхностей заготовки, используемых в качестве технологических установочных и измерительных баз.

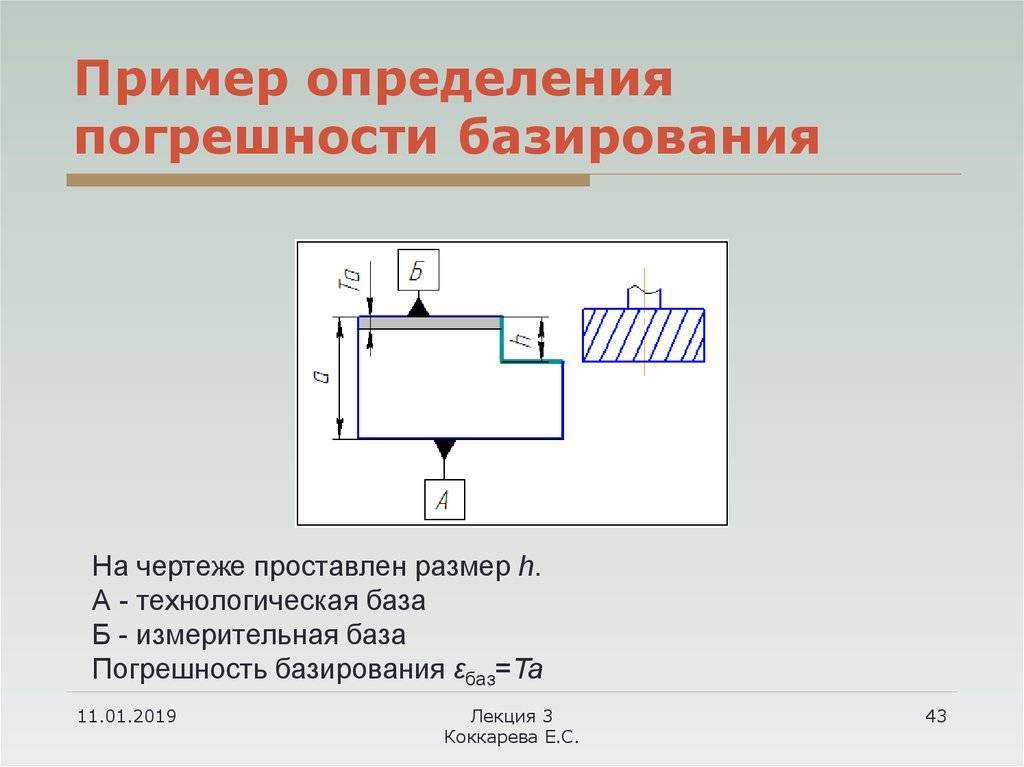

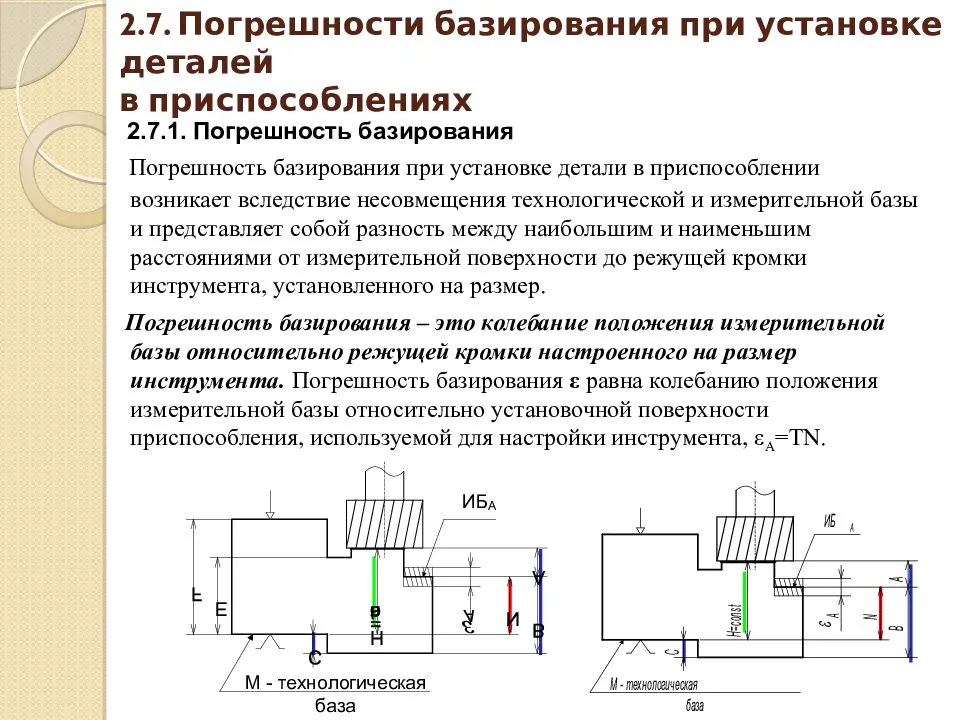

Погрешность базирования имеет место при несовмещении измерительной и установочной баз заготовки; она не является абстрактной величиной, а относится к конкретному выполняемому размеру при данной схеме установки. Поэтому величине ее в расчетах нужно присваивать индекс соответствующего размера.

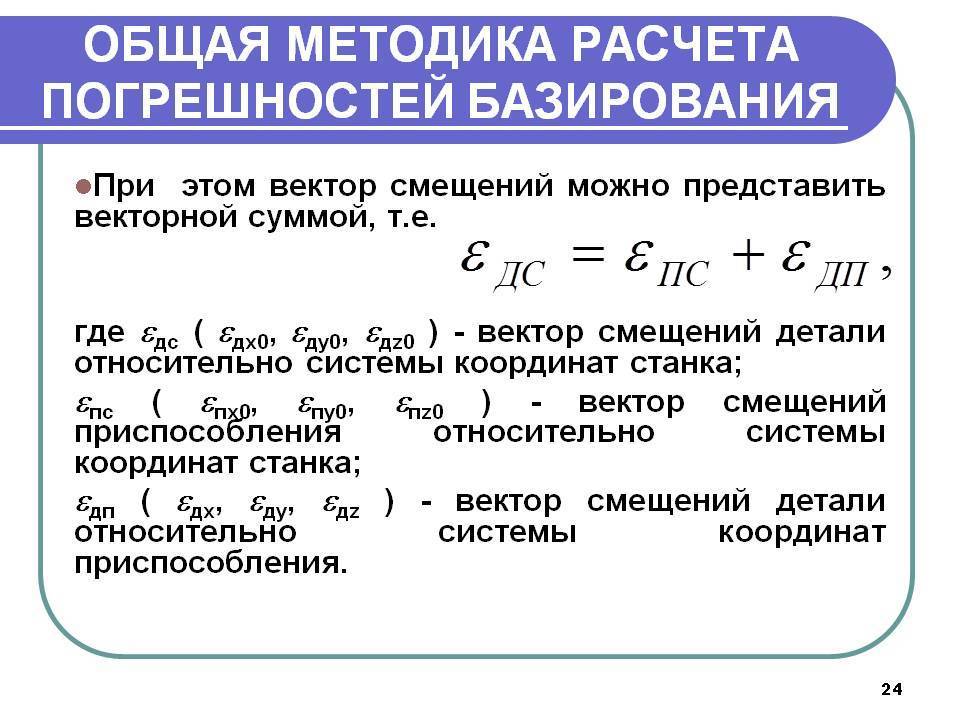

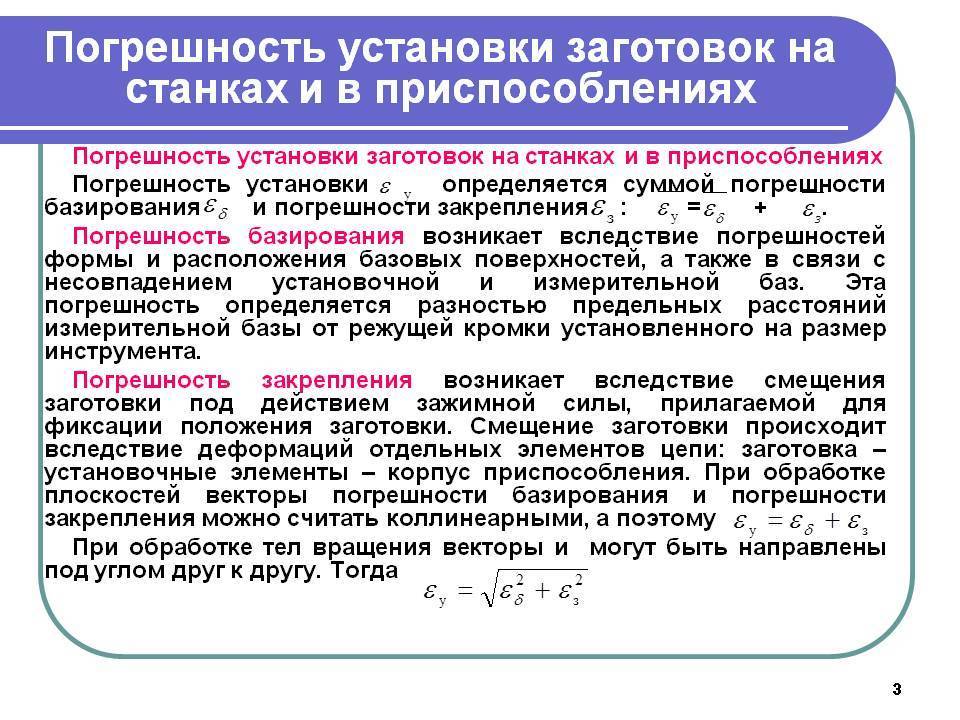

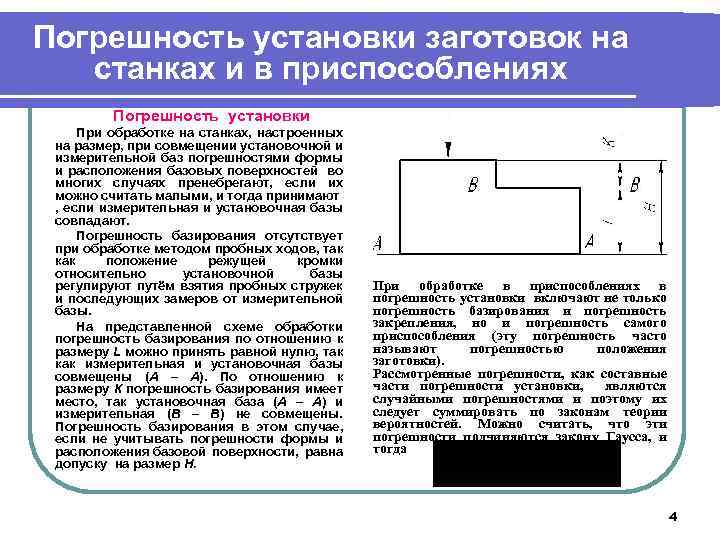

Погрешности базирования и закрепления, объединяемые погрешностями установки, учитывают отклонение фактического положения детали, установленной в приспособлении, от идеального.

| Установка заготовки по плоскости основания и двум боковым сторонам.| Установка заготовки по плоскости и двум отверстиям. а – теоретическая схема базирования. б-схема установки. |

Погрешность базирования равна сумме погрешностей размеров, соединяю – Щих конструкторские и технологические базы.

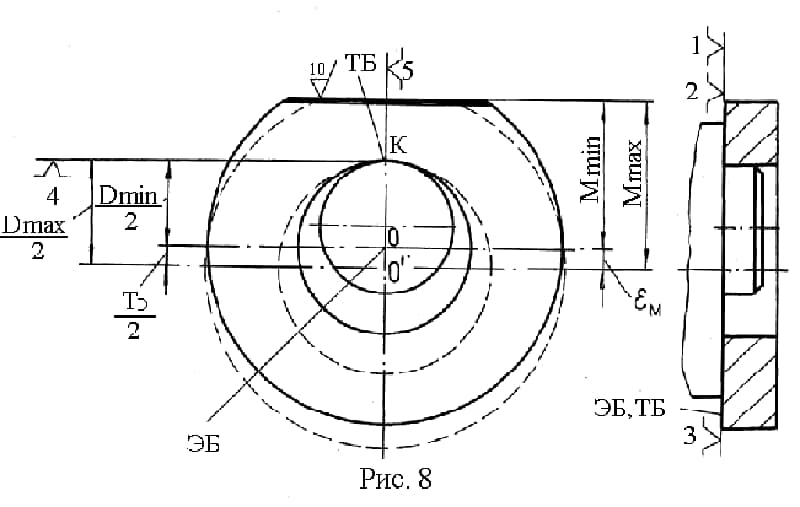

Погрешности базирования также влияют на кинематическую точность передачи. Погрешности базирования возникают за счет несовпадения рабочей оси колеса с геометрической осью зубчатого венца. Они складываются из эксцентриситета и перекоса оси. При суммировании этих погрешностей необходимо учитывать фазы влияния каждой погрешности. Кинематическая точность работы отдельного колеса характеризуется кинематической погрешностью. Плавность работы колеса характеризуется циклической погрешностью.

Погрешность базирования влияет на точность выполнения размеров и взаимного положения поверхностей, но не влияет на точность получения формы поверхностей. При совмещении установочной и измерительной баз для некоторых схем установки ( например, на рис. 5.5, а) погрешность базирования равна нулю. Она также равна нулю для всех размеров, определяющих взаимное положение поверхностей, обработанных при неизменной установке заготовки. Погрешность закрепления вызывается смещением заготовки под действием сил зажима.

| Схема расчета погрешностей базирования. |

Погрешность базирования возникает, когда в качестве технологической базы выбирается поверхность не являющаяся измерительной.

Погрешность базирования в радиальном направлении при установке детали на конус отсутствует, так как ось детали будет совпадать с осью конической оправки. Для получения минимальной погрешности базирования необходимо всегда стремиться к тому, чтобы измерительная база совпадала с установочной.

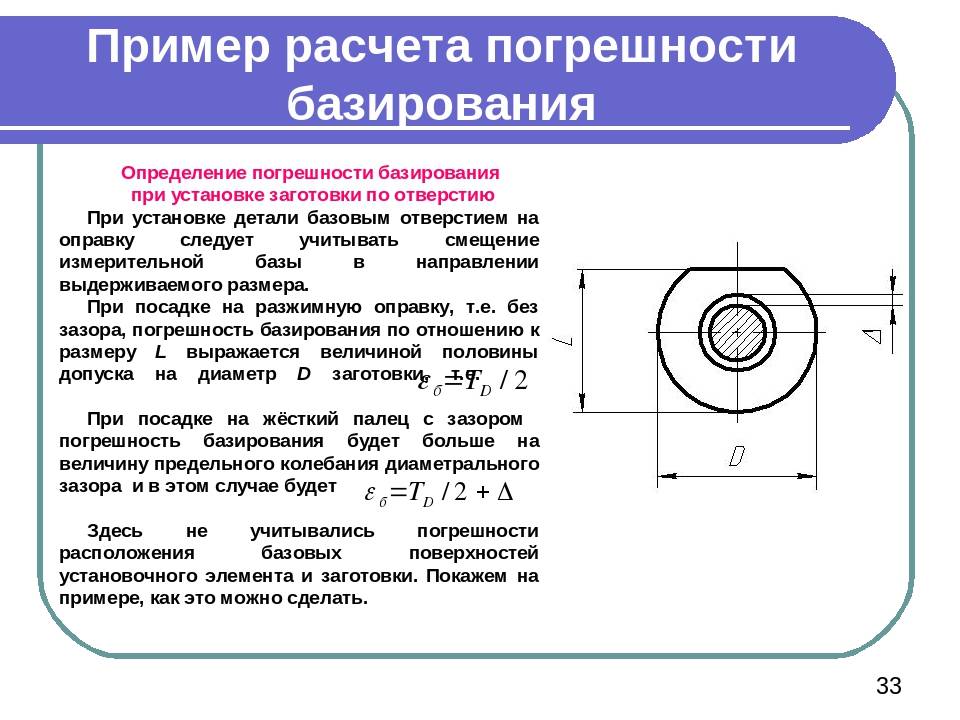

Погрешность базирования Дед возникает в процессе базирования заготовок в приспособлениях и определяется как предельное поле рассеивания расстояний между измерительной и установочной поверхностями в направлении выдерживаемого размера. Приближенно Дяй можно оценить величиной размаха – разностью между наибольшим п наштпыним значениями указанного расстояния.

Погрешность базирования еб возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами. При базировании по конструкторской основной базе, являющейся и технологической базой, погрешность базирования не возникает.

Погрешности базирования зависят от выбранной схемы установки детали в приспособлении и могут быть заранее рассчитаны.

| Расчетная схема погрешности закрепления.| Зависимость For реакции в опоре. |

Абсолютная и относительная погрешности

Абсолютная погрешность величины — это разница между ней и принятым точным значением. Чтобы определить этот показатель, из большего числа вычитают меньшее. Единицы обозначения такие же, как и для основной величины. В формулах обозначается греческой буквой дельта и исследуемой величиной.

Пример: В пакете находится 478 граммов сахара. Это число можно округлить до 500. В этом случае абсолютная погрешность приближения будет 500 — 478 =22 г

Для вычислений разработана специальная формула: Δа=А-а,

где А — это точная величина,

а — приближенная, это число, которое немного отличается от точного.

Результаты вычисления записывают со знаком ±. Например, длина бумажного рулона составляет 25 м ± 5 см. Наибольшее значение абсолютной погрешности принято называть ее пределом.

Чтобы получить измерения высокой точности, рассчитать абсолютную погрешность недостаточно. Если измерять предмет длиной 30 см и допустить неточность в 1 см, ее величина будет значительной. При измерении 30-метрового участка дороги то же самое отклонение в 1 см допускается, такое измерение будет наиболее точным. При вычислении ускорения свободного падения с помощью маятника неточность не превышает 10 -5 м/с. 2

Относительная погрешность — условная величина, равная отношению абсолютной к самому числу.

Пример: количество сахара в пакете равно 478 граммов, абсолютная погрешность составляет 22 грамма, относительная равняется 22: 478 = 0, 046. Если перевести в проценты, получается 4,6%. Для отрезка длиной 10 см погрешность в 1 см будет составлять 10%, а для отрезка в 1 м такая же абсолютная величина составит всего 1%. Относительная оценка считается наиболее точной.

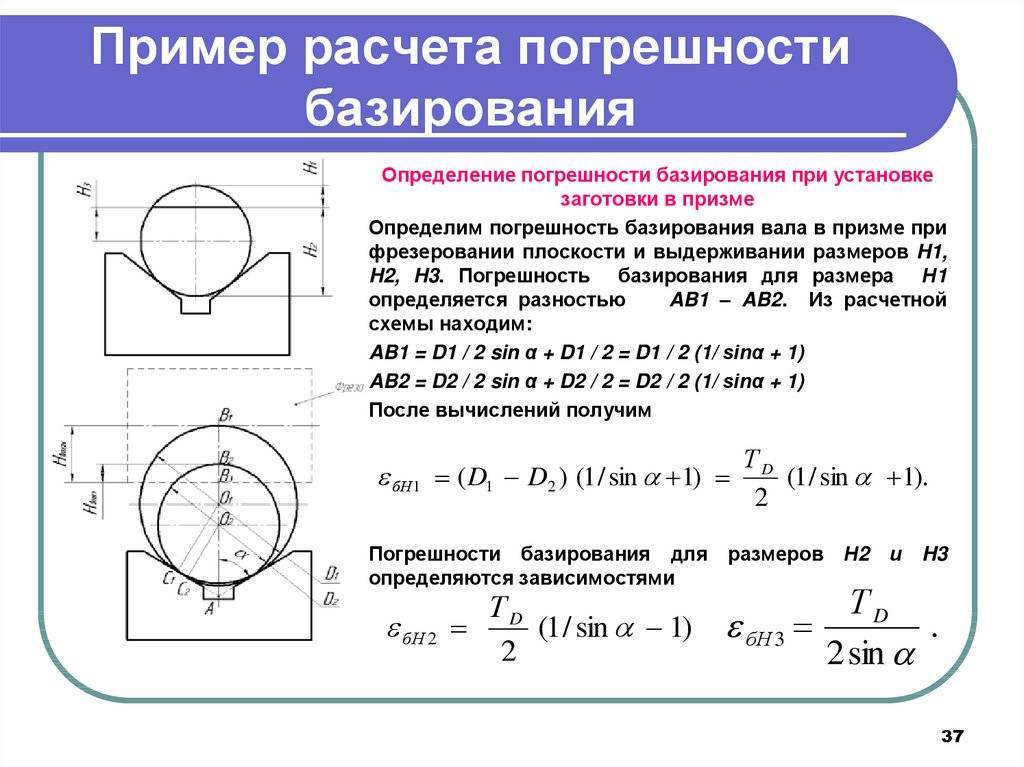

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

Схема базирования призматических деталей.

| Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей. Три координаты, Две координаты, определяющие положение детали Шестая координата, определяющая положение Поверхность детали, несущая три опорные точки, В качестве главной базы желательно выбирать |

Схема базирования призматических деталей.

| Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей. Три координаты, определяющие положение детали относительно плоскости XOY, лишают трех степеней свободы – возможности перемещаться вдоль оси OZ и вращаться вокруг осей OY и OX. Две координаты, определяющие положение детали относительно плоскости ZOY, лишают ее двух степеней свободы – возможности перемещаться в направлдении сои OX и вращаться вокруг оси OZ. Шестая координата, определяющая положение детали относительно плоскости XOZ, лишаете последней степени свободы – возможности перемещаться в направлении оси OY. Поверхность детали, несущая три опорные точки, называется главной базирующей поверхностью; боковая поверхность с двумя точками – направляющей; торцовая поверхность с одной точкой – упорной. В качестве главной базы желательно выбирать поверхность, имеющую наибольшие габариты. В качестве направляющей – поверхность наибольшей протяженности. |

Абсолютная и относительная погрешности

Точность полученного в результате вычисления результата определяется погрешностью вычислений. Различают два вида погрешностей – абсолютную и относительную.

Абсолютная погрешность некоторого числа равна разности между его истинным значением и приближенным значением, полученным в результате вычисления или измерения:

(А.1)

где а – приближенное значение числа х.

Относительная погрешность – это отношение абсолютной погрешности к приближенному значению числа:

(А.2)

Истинное значение величины х обычно неизвестно. Имеется лишь приближенное значение а и нужно найти его предельную погрешность . В дальнейшем значение принимается в качестве абсолютной погрешности приближенного числа а. Тогда истинное значение х находится в интервале .

Схема базирования призматических деталей.

| Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей. Три координаты, определяющие положение детали относительно плоскости XOY, лишают трех степеней свободы – возможности перемещаться вдоль оси OZ и вращаться вокруг осей OY и OX. Две координаты, определяющие положение детали относительно плоскости ZOY, лишают ее двух степеней свободы – возможности перемещаться в направлдении сои OX и вращаться вокруг оси OZ. Шестая координата, определяющая положение детали относительно плоскости XOZ, лишаете последней степени свободы – возможности перемещаться в направлении оси OY. Поверхность детали, несущая три опорные точки, называется главной базирующей поверхностью; боковая поверхность с двумя точками – направляющей; торцовая поверхность с одной точкой – упорной. В качестве главной базы желательно выбирать поверхность, имеющую наибольшие габариты. В качестве направляющей – поверхность наибольшей протяженности. |

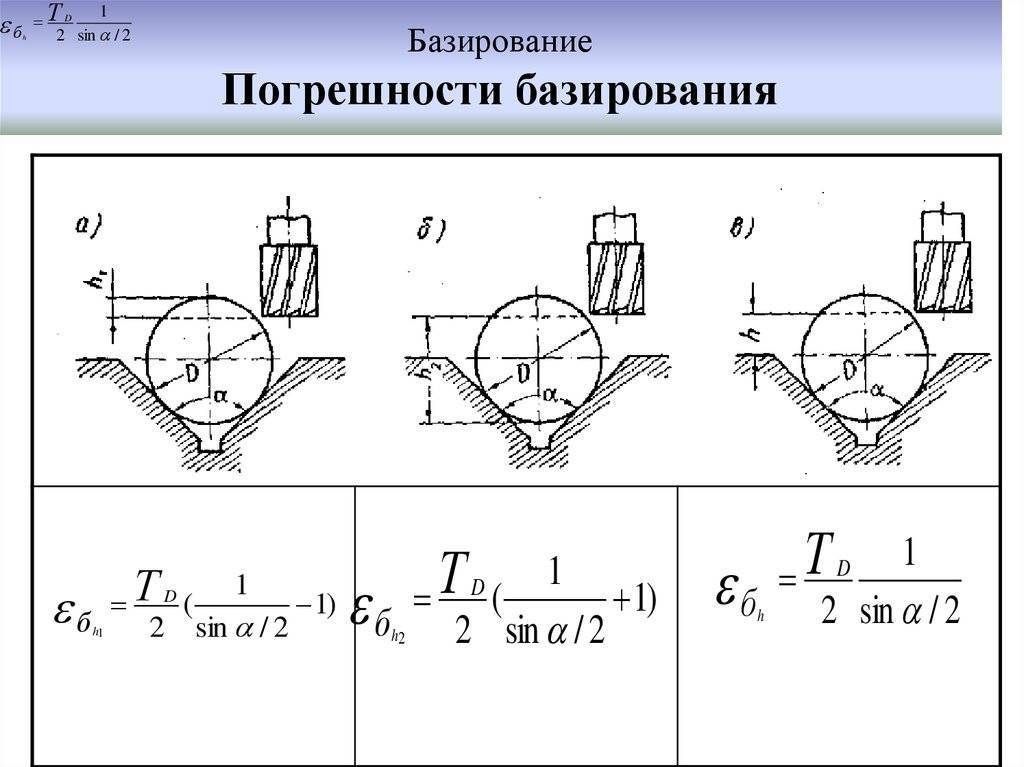

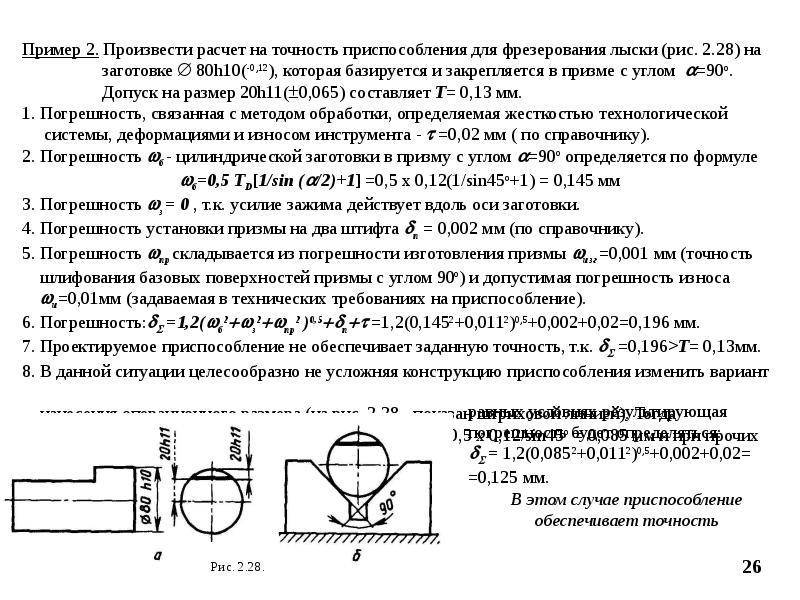

где Td – допуск на диаметр, мм.

ε= 0,12

мм , с.164

Точность

обеспечивается, если выполняется условие: Т>,т.е. 0,2>0,12

0,52>0,23

0,62>0,23

0,2 >0,23

Рисунок 2 – Схема базирования

Точки 1,2,3,4 – опорные точки, расположенные, на

цилиндрической поверхности вала, образуют двойную направляющую базу – лишают

четырёх степеней свободы: перемещения вдоль 2-х осей и поворота вокруг этих

осей.

Точка 5 – это опорная база, лишает заготовку перемещения вдоль

оси.

Точка 6 – опорная база (скрытая) – возникает при закреплении

детали и служит для ликвидации возможности поворота детали вокруг своей оси.

Рисунок 3 – Схема установки

3.1.3 Расчёт

параметров силового органа приспособления

Эффективность зажима в значительной степени зависит от места и

направления приложения силы. При выборе ее направления необходимо учитывать

приведенные ниже правила:

1 Сила зажима должна быть направлена перпендикулярно к

плоскости базовых поверхностей и исключить при зажиме сдвиг заготовки.

2 При базировании заготовки по нескольким базовым поверхностям

сила зажима должна быть направлена к тому установочному элементу, с которым

заготовка имеет наибольшую площадь контакта.

3 Направление

силы зажима и силы тяжести заготовки должны совпадать.

4 Направление

силы зажима по возможности должно совпадать с направлением силы обработки.

Усилие зажима заготовки в приспособлении определяем по формуле:

W =,Н

(3.3)

где k – коэффициент запаса;

f1 – коэффициент трения = 0,15;

, с.207

fпр – приведённый коэффициент трения

(3.4)

fпр=0,15×sin45=0,13

Определяем

силу резания Pz, возникающую при фрезеровании

поверхности:

(3.5)

(3.5)

где Ср=68,2; u=1,0; х=0,86; q=0,86; y=0,72; w=0 ;

(3.6)

Pz ==511,36 Н

При расчетах

следует определить требуемую силу зажима с учетом коэффициента запаса К,

предусматривающего возможное увеличение силы резания из-за различных факторов. ,

с.199-204

(3.7)

где К = 1,5- гарантированный коэффициент запаса для всех случаев;

К = 1- коэффициент, учитывающий состояние поверхности заготовки, при чистовой обработке;

К = 1,7 -коэффциент, учитывающий увеличение силы резания от прогрессивного затупления инструмента;

К = 1-коэффициент, учитывающий увеличение силы резания при прерывистом резании;

К = 1,3-коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления, при перемещении ручного зажима;

К = 1-коэффициент, учитывающий эргономику ручных зажимных устройств, при удобном расположении рукояток и малом угле поворота рукоятки;

К = 1-коэффициент, учитываемый только при наличии крутящих моментов, стремящихся повернуть обрабатываемую деталь, при установке детали на опорные планки или другие элементы с большой поверхностью контакта;

Создание базовых поверхностей

Одним из основных условий современного производства изделий из древесины является взаимозаменяемость деталей, которая невозможна без высокой степени точности обрабатываемых материалов. Точная обработка возможна лишь при наличии у заготовок (деталей) базисных поверхностей, используемых для установки на станке при обработке заготовок.

Изготовление детали осуществляется выполнением технологических операций путем последовательного удаления с заготовки соответствующих слоев древесины механическим воздействием. В результате операций механической обработки образуются новые поверхности, ориентированные определенным образом относительно друг друга.

Процесс ориентирования обрабатываемой заготовки при формировании новых поверхностей относительно определенных, установочных, поверхностей станка называется базированием. Поверхность, определяющую положение заготовки по трем точкам опоры, называют установочной. Заготовки базируются относительно инструмента при помощи технологических баз по установочным поверхностям базирующих элементов станка.

Технологической базой называют совокупность поверхностей, или точек заготовки, по отношению к которым ориентируются поверхности детали при обработке. Базирующими элементами станка могут быть роликовые конвейеры, каретки, кулачки, патроны, столы, суппорты, направляющие линейки, упоры и т. п. Установочными поверхностями базирующих элементов станков являются поверхности для базирования заготовки, соприкасающиеся с ее технологической базой.

Надежность базирования заготовок при обработке определяет точность их размеров. Поверхности заготовки могут быть использованы и иметь следующие характерные случаи: базирование по одной стороне, а обработке подвергается противоположная сторона; базирование и обработка одной и той же стороны; базирование по одной, а обработка – смежной стороны; базирование по двум смежным сторонам, а обработка другой смежной стороны; базирование по трем сторонам с определенным фиксированным положением заготовки в пространстве относительно режущих инструментов.

При выборе базовой поверхности должны учитываться приемы выполнения работы. Так, базирование покоробленной заготовки на плоскости стола более определено вогнутой стороной, чем выпуклой. Прижим заготовки лучше осуществлять на поверхности, противоположной опорной. Прижим не должен деформировать заготовку, его необходимо располагать как можно ближе к месту действия сил резания. Это обеспечивает более высокую жесткость крепления заготовки, уменьшает амплитуду вынужденных колебаний при возможной вибрации заготовки. Количество чистовых баз у заготовок для получения из них деталей требуемой точности по размерам и форме зависит от размеров их формы и методов механической обработки.

Механическая обработка черновых заготовок является начальной стадией, обеспечивающей получение взаимозаменяемых чистовых заготовок. Обработку черновых заготовок начинают с создания начальной установочной чистовой базы в виде реальной поверхности заготовки правильной геометрической формы. В качестве чистовой базы может быть прямая плоскость или правильная цилиндрическая поверхность. У прямолинейных заготовок в качестве начальной чистовой базы обычно используют одну из ее плоскостей, у заготовок криволинейной формы – ее плоские или криволинейные поверхности, если они соответствуют по форме цилиндрической поверхности.

При первичной обработке криволинейные поверхности формируются как часть цилиндрической поверхности определенного радиуса кривизны.

3.1.2 Расчёт погрешности установки детали в приспособление

При расчете приспособления на точность суммарная погрешность ε при обработке детали не должна превышать величину допуска Т выполняемого размера при обработке детали.

Погрешность установки εу заготовки определяется по формуле:

,мм (3.1)

где – погрешность базирования

– погрешность закрепления

Погрешность базирования ε представляет собой отклонение фактического положения заготовки от требуемого и определяется как предельный допуск рассеяния расстояния м/д измерительной и технологической базами в направлении выполняемого размера.

Возникает погрешность базирования ε при не совмещении технологической и измерительной баз, при совпадении этих баз данная погрешность равна нулю

Таблица 1-Расчет погрешности установки

7±0,5 | 1 | 0,12 | 0,12 | Совпадение измерительной и технологической базы | |

125H15 | 1,6 | 0,16 | 0,16 | Совпадение измерительной и технологической базы | |

14P9 | 0,11 | Обеспечивается инструментом | |||

5,5 | 0,2 | 0,021 | 0,12 | 0,12 |

3.1.2 Расчёт погрешности установки детали в приспособление

При расчете приспособления на точность

суммарная погрешность ε при обработке детали не должна превышать величину

допуска Т выполняемого размера при обработке детали.

Погрешность

установки εу заготовки определяется по формуле:

,мм (3.1)

где – погрешность базирования

– погрешность

закрепления

Погрешность базирования ε представляет собой

отклонение фактического положения заготовки от требуемого и определяется как

предельный допуск рассеяния расстояния м/д измерительной и технологической

базами в направлении выполняемого размера.

Возникает погрешность базирования ε при не совмещении

технологической и измерительной баз, при совпадении этих баз данная погрешность

равна нулю

Таблица 1-Расчет погрешности установки

7±0,5 | 1 | 0,12 | 0,12 | Совпадение измерительной и технологической | |

125H15 | 1,6 | 0,16 | 0,16 | Совпадение измерительной и технологической | |

14P9 | 0,11 | Обеспечивается инструментом | |||

5,5 | 0,2 | 0,021 | 0,12 | 0,12 |

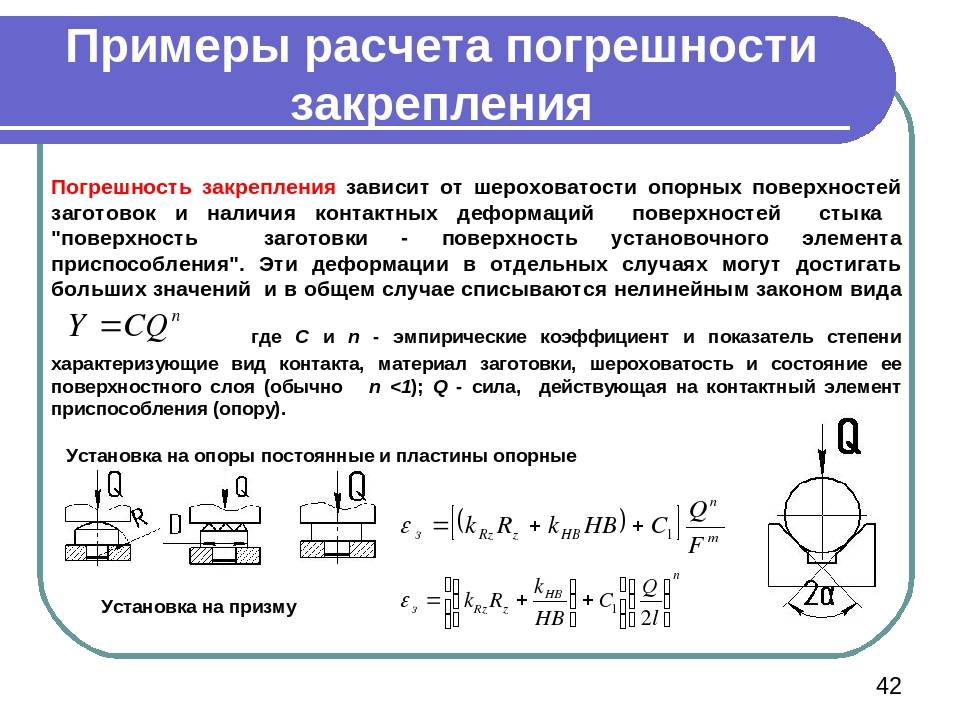

Расчет погрешности базирования заготовки в приспособлении

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

Погрешность закрепления: возникает при зажатии детали на столе станка. Во время этого процесса происходит смещение установочных баз, лимитирующих движение заготовки. Погрешность закрепления обусловлена неправильным использованием установочных приборов и зажимов. Данные факторы приводят к деформации заготовленного материала. Погрешность установки: появляется после закрепления изделия на станковом оборудовании. Ее возникновение обусловлено несоответствие форм базовых поверхностей и наличие большого количества металлической стружки, образующейся во время нарезания детали. Происходит засорение обрабатываемой поверхности и последующее отклонение детали

Для минимизации погрешности заготовки важно следовать принципам постоянства и смещения базовых поверхностей. Систематическая погрешность: образуется из-за человеческого фактора —наблюдательности и аккуратности мастера, выполняющего настройку инструментов. Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов

Она возникает при нарушениях во время измерения размерных характеристик детали, написании неправильных чертежей и схем базирования и упрощении формул, необходимых для проведения расчетов.

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

- Разница между действительными и номинальными размерами заготовки.

- Значение отклонения устанавливаемых конструкций относительно их взаимных расположений: перпендикулярности, концентричности и параллельности.

- Поломка станков и иных приспособлений, использующихся во время базирования. Неисправность оборудования обусловлена несоблюдением правил эксплуатации или недочетами, возникшими во время производства несущих конструкций приборов. Эти факторы приводят к возникновению зазоров на винтах и шпинделях установочного оборудования.

- Изменение формы заготовки, произошедшие до проведения процедуры обработки. Они обусловлены внешними повреждениями конструкции или неправильным местоположением изделия.

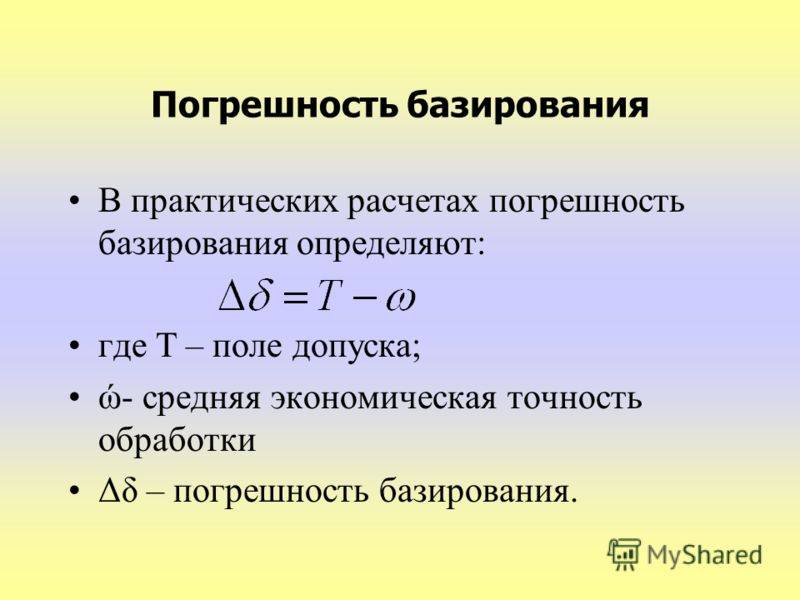

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆

Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным

Для расчета погрешности был разработан общий алгоритм вычисления:

Для расчета погрешности был разработан общий алгоритм вычисления:

- Необходимо правильно определить местоположение базы на основе размеров устанавливаемой детали.

- Найти расположение технологической базовой поверхности, что позволит мастеру правильно подобрать место размещения заготовки для проведения ее обработки.

- Если технологическая база совмещается с измерительной, то погрешность базирования будет равняться 0.

- В случае, когда базы различаются и не совмещаются при наложении, то осуществляются геометрические расчеты величины отклонения. Результаты измерения вычитаются из предельно допустимых значений погрешности. Разность показывает действительную величину отклонения изделия. Все расчеты производятся по общей формуле: = Т — ∆ж.

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

Погрешность базирования

Погрешность базирования – отклонение фактической позиции установленной заготовки относительно заданного положения. Она возникает во время процесса базирования – процедуры регулировки местоположения заготовки в выбранной системе координат, влияющей на размер исходной детали. Также погрешность появляется в процессе обработки, сборки и настройки изделия на производственных токарных станках. На точность обработки влияют такие факторы, как форма детали и её размеры, прописанные инженерами в чертежах или эскизах. Каждый мастер должен знать, как определить погрешность базирования, чтобы не допустить ошибок при базировании деталей, её обработке и выполнении монтажных работ над заготовками.

Определение допустимой погрешности базирования осуществляется главным образом по формуле εБ.ДОП = δ — ∆. При её расчёте следует учитывать, что действительное отклонение должно всегда быть меньше предельно допустимых значений. Полученный результат измерений всегда будет приблизительным.